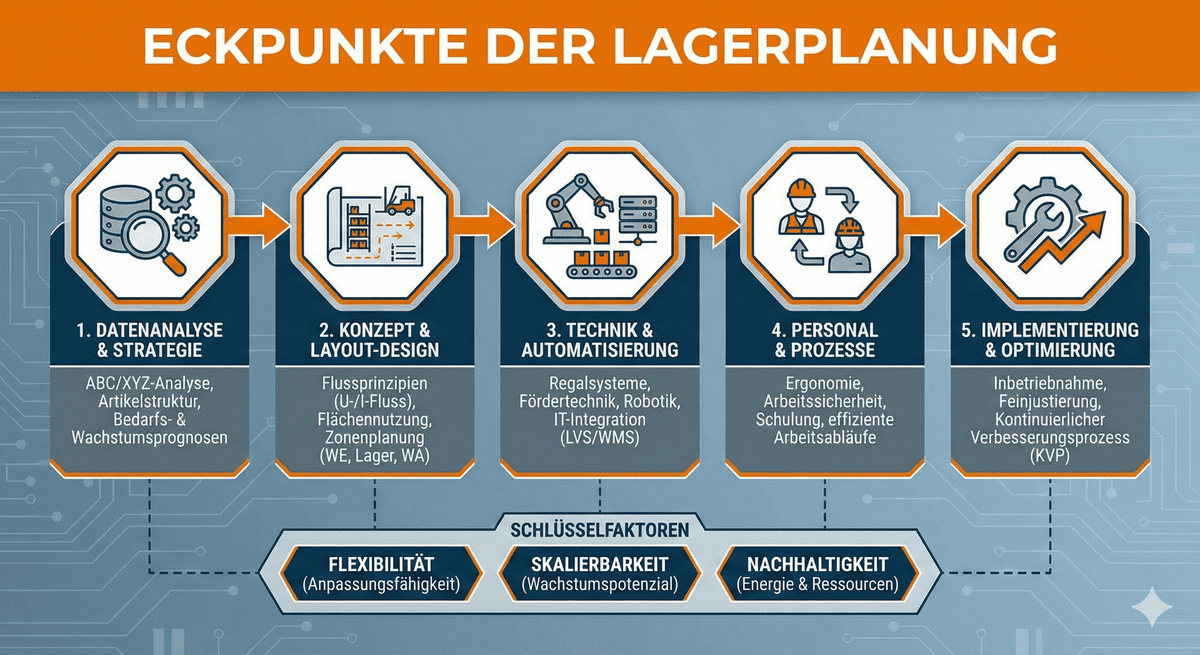

Die Lagerplanung (englisch: Warehouse Planning) ist eine spezialisierte Disziplin der Intralogistik, die sich mit der systematischen Gestaltung, Dimensionierung und Organisation von Lagersystemen befasst. Sie stellt den Prozess dar, in dem bauliche Gegebenheiten, technische Ressourcen (Regal- und Fördertechnik), informationstechnische Systeme (LVS) und personelle Kapazitäten zu einem synergetischen Gesamtsystem vereint werden.

Definition und Zielsetzung der Lagerplanung

Die Lagerplanung fungiert als Bindeglied zwischen der Unternehmensstrategie und der operativen Abwicklung. Ziel ist die Schaffung eines optimalen Gleichgewichts zwischen Wirtschaftlichkeit, Leistungsfähigkeit und Flexibilität. Ein modernes Lager muss heute vier Kernanforderungen (das „Magische Viereck“ der Logistik) erfüllen:

- Flächen- und Raumnutzungsgrad: Maximale Ausnutzung des verfügbaren Volumens.

- Durchlaufgeschwindigkeit: Minimierung der Zeitspanne vom Wareneingang bis zum Versand.

- Prozessqualität: Reduktion von Fehlpicks und Beschädigungen.

- Ergonomie und Arbeitssicherheit: Gestaltung sicherer und gesundheitsschonender Arbeitsplätze.

Grafik: Generiert mit KI

Dimensionen der Lagerplanung

Datenbasierte Analyse (Die Grundlage)

Jede Planung beginnt mit einer tiefgehenden Analyse der Bestands- und Bewegungsdaten. Ohne diese Basis ist eine bedarfsgerechte Dimensionierung unmöglich. Hierbei werden Artikel mittels der ABC-Analyse nach ihrer Umschlagshäufigkeit klassifiziert. Ergänzend hilft die XYZ-Analyse, die Vorhersagegenauigkeit des Bedarfs zu bestimmen. Ein weiterer kritischer Punkt ist die Definition der Ladungsträger (z. B. Europaletten, Sondermaße, Behälter), da diese die Geometrie des Regalsystems und die Anforderungen an die Flurförderzeuge diktieren.

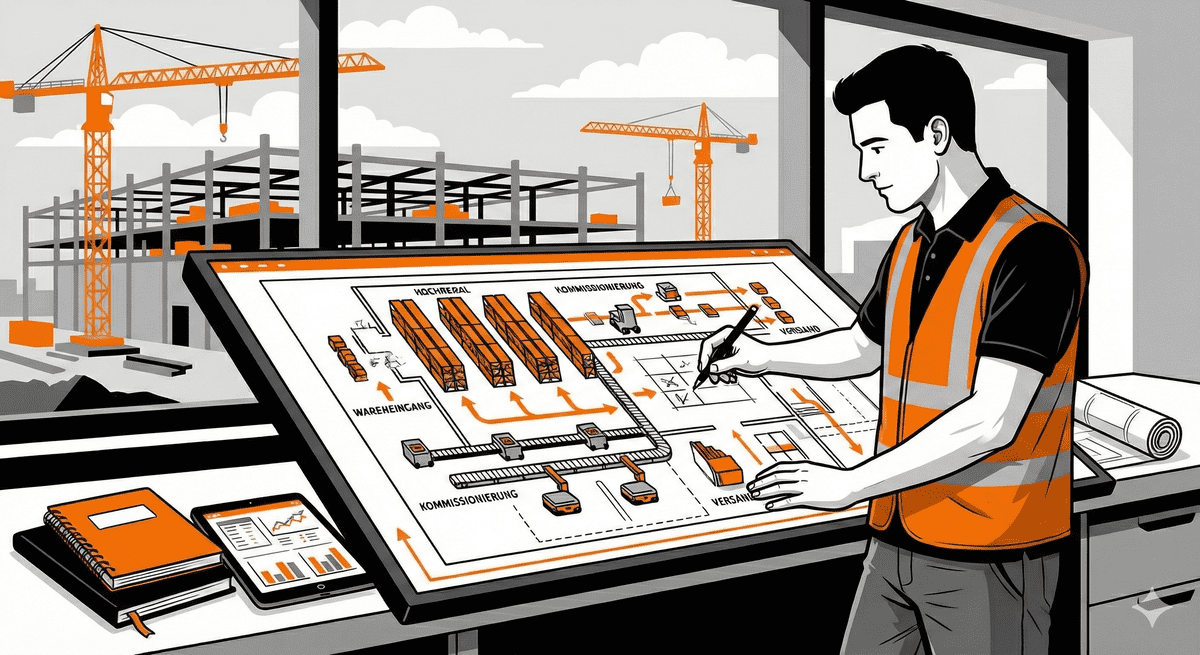

Layout-Gestaltung und Materialfluss

Das Layout definiert die räumliche Anordnung der Funktionsbereiche. Hierbei wird festgelegt, wie sich Waren durch das System bewegen. Beim U-Fluss-Prinzip liegen Wareneingang (WE) und Warenausgang (WA) nebeneinander an einer Gebäudeseite. Dies ermöglicht eine flexible Ressourcennutzung, birgt jedoch Risiken für Engpässe. Im Gegensatz dazu stehen beim I-Fluss-Prinzip (Durchgangslager) WE und WA gegenüber. Dies minimiert Kreuzungen im Materialfluss und ist ideal für Hochleistungslager mit sehr hohen Durchsatzraten.

Systemtechnik und Regalauswahl

Die Wahl der Lagertechnik ist abhängig von der gewählten Strategie (z. B. FIFO – First-In-First-Out oder LIFO – Last-In-First-Out). Man unterscheidet zwischen statischer Lagerung (z. B. Palettenregale) und dynamischen Systemen wie Verschiebe- oder Durchlaufregalen, die die Lagerdichte erhöhen. Bei hohen Anforderungen an die Dynamik kommen automatisierte Hochregallager (HRL) oder automatische Kleinteilelager (AKL) zum Einsatz. Sollen Lagerdichte und Dynamik kombiniert werden, sind Satellitenlager® eine mögliche Lösung.

Informationstechnische Integration (WMS)

In der modernen Lagerplanung ist die IT-Infrastruktur das zentrale Steuerungselement. Ein Warehouse Management System (WMS) übernimmt die Lagerplatzverwaltung, optimiert Kommissionierwege und steuert Strategien wie die chaotische Lagerhaltung. Durch Schnittstellen zum ERP-System wird eine Echtzeit-Transparenz über alle Bestände gewährleistet.

Die häufigsten Fehler bei der Lagerplanung und ihre Lösungen

Trotz sorgfältiger Vorbereitung treten in der Praxis oft Planungsfehler auf, die die Effizienz langfristig beeinträchtigen. Hier sind die kritischsten Punkte und wie sie gelöst werden:

Mangelnde Skalierbarkeit für zukünftiges Wachstum

Ein häufiger Fehler ist die Planung ausschließlich auf Basis des aktuellen Bedarfs. Wächst das Unternehmen, stößt das Lager schnell an seine Grenzen. Das führt zu Überbelegung und Prozessstau.

- Lösung: Planen Sie von Beginn an modular. Halten Sie bauliche Erweiterungsflächen vor und wählen Sie Regalsysteme, die flexibel erweitert oder durch zusätzliche Ebenen ergänzt werden können. Rechnen Sie mit einem Wachstumsszenario von mindestens 5 bis 10 Jahren.

Falsch dimensionierte Gangbreiten

Oft werden Gangbreiten erst spät im Prozess festgelegt, was zu Diskrepanzen mit den eingesetzten Flurförderzeugen führt. Zu schmale Gänge erhöhen das Unfallrisiko und senken die Fahrgeschwindigkeit, während zu breite Gänge wertvolle Lagerfläche verschwenden.

- Lösung: Stimmen Sie das Regallayout und die Auswahl der Stapler (Wenderadius, Hubhöhe) bereits in der Konzeptphase präzise aufeinander ab. Berücksichtigen Sie dabei zwingend die Sicherheitsabstände gemäß der geltenden Arbeitsschutzvorschriften (z. B. DGUV).

Unterschätzung der Anforderungen an den Industrieboden

Ein oft übersehener technischer Aspekt ist die Ebenheit und Tragfähigkeit des Bodens. Besonders bei Schmalgang- oder Hochregallagern führen minimale Bodenunebenheiten dazu, dass die Mastspitzen der Stapler in großen Höhen gefährlich schwanken.

- Lösung: Stellen Sie sicher, dass der Boden die Toleranzen nach DIN 18202 erfüllt. Bei Bestandsgebäuden sollte vorab eine Lastprüfung durchgeführt werden, um sicherzustellen, dass die Punktlasten der Regale den Boden nicht beschädigen.

Tipp: auch kleinere manuelle Lager lassen sich durch ein Warehouse Management System wirksam digitalisieren und optimieren. Automatisierung ist dank besonders kompakter und leichter Regalbediengeräte schon ab wenigen 100 Stellplätzen möglich.

Ineffiziente Wegeführung und Kreuzungen im Materialfluss

Wenn sich die Wege von Staplern und Fußgängern häufig kreuzen oder Waren unnötige Umwege nehmen, sinkt die Produktivität und das Unfallrisiko steigt.

- Lösung: Entwickeln Sie ein klares Einbahnstraßen-System und trennen Sie Fahr- und Gehwege physisch voneinander. Nutzen Sie die Datenanalyse, um Schnelldreher (A-Artikel) nah am Warenausgang zu platzieren und so die Fahrwege massiv zu verkürzen.

Grafik: Generiert mit KI

Unzureichende Dimensionierung der Vorzonen (WE/WA)

Wird der Fokus zu stark auf die reine Lagerkapazität gelegt, fallen die Flächen für Wareneingang und Warenausgang oft zu klein aus. Bei Lieferspitzen kommt es dort zum Stillstand, da keine Flächen für Kontrollen oder zur Versandbereitstellung vorhanden sind.

- Lösung: Berechnen Sie den Flächenbedarf der Vorzonen nicht nach Durchschnittswerten, sondern nach Spitzenlasten (Peak-Zeiten). Planen Sie ausreichend Pufferflächen für die Konsolidierung und Verpackung ein, um den Kernprozess der Lagerung nicht zu blockieren.

Vernachlässigung von Ergonomie und Beleuchtung

Schlechte Lichtverhältnisse und unergonomische Arbeitsplätze führen zu einer hohen Fehlerquote und einem steigenden Krankenstand. Wenn Mitarbeiter schwere Lasten ungünstig heben müssen oder in dunklen Gängen suchen, leidet die Gesamtleistung.

- Lösung: Investieren Sie in ein modernes LED-Lichtkonzept mit Bewegungsmeldern und gestalten Sie Packstationen nach ergonomischen Gesichtspunkten (höhenverstellbare Tische, optimale Greifräume). Dies steigert die Pick-Leistung und die Mitarbeiterzufriedenheit nachhaltig.

Tipp: Bei der Lagerautomatisierung ist ein “dunkles Lager” möglich – automatisierte Lagersysteme benötigen weniger Lichtquellen und sparen so Energie.

Fazit Lagerplanung

Die Lagerplanung ist kein einmaliges Ereignis, sondern eine langfristige Investition in die Wettbewerbsfähigkeit. Durch die Vermeidung dieser klassischen Fehler und eine datengestützte Herangehensweise schaffen Unternehmen eine robuste Basis für effiziente Logistikprozesse.