Definition – ABC-Analyse einfach erklärt

Die ABC-Analyse oder XYZ-Analyse ist ein betriebswirtschaftliches Verfahren zur Klassifizierung von Objekten, Kunden und Prozessen nach ihrer Bedeutung. Die 80/20-Regel bzw. das Pareto-Prinzip ist für die ABC-Analyse grundlegend. Es besagt, dass ca. 80 % der Ergebnisse mit ca. 20 % des Aufwands erzielt werden.

Die Anwendungsbereiche der ABC Analyse in der Wirtschaft sind vielfältig. ABC Analyse Prozesse werden häufig im Bestandsmanagement, bei der Kundenbewertung, in Materialwirtschaft und Lagerhaltung eingesetzt. In der Logistik und Lagerverwaltung hat die ABC-Analyse große Bedeutung, den Fokus auf die wichtigsten Artikel und Prozesse zu legen und die Ressourcen effizient zuzuweisen. Zielsetzung der ABC Analyse ist dabei, Kosten zu optimieren und den Ertrag zu maximieren.

Wie funktioniert die ABC-Analyse?

Die ABC-Analyse zur Berechnung bereichsspezifischer Kennzahlen – wie zum Beispiel Lagerkennzahlen für die optimale Sortimentsstruktur – teilt die Elemente in drei Kategorien oder Klassen ein:

- A-Klasse: Umfasst die wichtigsten Objekte, die 70 - 80 % des Gesamtwerts ausmachen (z.B. die umsatzstärksten Produkte im Lager). Sie haben meist einen geringen Anteil an der Gesamtmenge – über den Daumen gepeilt 10 - 20%. Diese Objekte, Güter, Kunden oder Prozesse erfordern besondere Aufmerksamkeit und eine intensive Betreuung.

- B-Klasse: Objekte, Prozesse und Kunden mit mittlerer Bedeutung, die ca. 15 % des Gesamtwerts ausmachen.

- C-Klasse: Die unwichtigsten Objekte, Prozesse und Kunden, die ca. 5 % des Gesamtwerts ausmachen, aber meist einen großen Anteil an der Gesamtmenge haben.

Im synonymen Begriff XYZ-Analyse ist die Einteilung der ABC Analyse entsprechend die X-Kategorie, die Y-Kategorie und die Z-Kategorie. Das ABC Analyse-Prinzip, die ABC Analyse Klassifizierung bzw. daraus abgeleitete ABC Analyse-Maßnahmen optimieren Prozesse wie z.B. Kundenanalyse, Instandhaltung oder Lagerlogistik.

ABC-Analyse in Beschaffung, Logistik und Lagerverwaltung

Häufig wird die ABC Analyse in Lager und Logistik eingesetzt, um:

- Artikel zu klassifizieren: Artikel werden nach ihrem Wert, ihrem Umsatz oder ihrer Umschlagshäufigkeit in A-, B- und C-Kategorien eingeteilt.

- Ware optimal zu platzieren (Griffhöhe und Laufwege): A-Artikel werden an leicht zugänglichen Lagerplätzen gelagert, um kurze Wege und schnelle Zugriffszeiten zu gewährleisten. C-Artikel können an weniger zugänglichen Plätzen gelagert werden.

- Ausreichende Bestände zu schaffen: Für A-Artikel werden höhere Sicherheitsbestände gehalten, um Lieferengpässe zu vermeiden.

- Lagerkosten und Anschaffungskosten zu senken: Der Bedarf an A-Artikeln lässt sich genauer vorhersagen, passgenau zu den besten Preisen einkaufen. Bei C-Artikeln kann der Bestand reduziert werden. Das senkt die Lagerkosten durch Überbestände und möglichen Wertverlust durch veraltete Ware.

- Kommissionierung zu optimieren: Die Kommissionierstrategien werden an die ABC-Klassifizierung angepasst, z.B. durch Einsatz von Batch-Kommissionierung für A-Artikel.

- Transport zu optimieren: A-Artikel werden bevorzugt mit schnelleren und zuverlässigeren Transportmitteln befördert.

Die ABC Analyse in der Lagerhaltung zeigt den Verbrauch von Gütern und visualisiert die Konzentration der bedarfsintensivsten Waren.

Die 80:20 Regel bedeutet: ca. 80% des Umsatzes werden mit 20% der Güter in einem Lager gemacht. Dagegen haben sehr viele Artikel keine herausragende Bedeutung für den Umsatz, nehmen allerdings große Lagerflächen in Anspruch. In vielen Lagern deckt ein geringer Anteil an Gütern (A-Güter) den Großteil des Gesamtbedarfs ab. Auf der anderen Seite enthält ein Lager quantitativ viele Güter mit geringem Umschlag / Verbrauch (C-Güter). Dazwischen liegen die B-Güter mit mittlerem Verbrauch. Aus einer ABC-Analyse lassen sich Maßnahmen ableiten, um die Effizienz im Lager zu erhöhen.

Die ABC-Analyse bietet auch Rückschlüsse auf die für die Güter zu verwendenden Lagersysteme und den vorzusehenden Automatisierungsgrad. So kann es in einem Lager durchaus Sinn ergeben, A-Güter automatisiert zu picken, während B- und C-Güter klassisch manuell gepickt werden.

Vorteile der ABC-Analyse

- Verbesserte Übersichtlichkeit: Die ABC-Analyse schafft Transparenz und hilft, die wichtigsten Artikel und Prozesse zu identifizieren.

- Effizienzsteigerung: Durch die Fokussierung auf die A-Artikel können Ressourcen effizienter eingesetzt werden.

- Kostenoptimierung: Die ABC-Analyse hilft, Lagerkosten, Transportkosten und Beschaffungskosten zu senken.

- Verbesserte Lieferfähigkeit: Durch die Priorisierung von A-Artikeln wird die Lieferfähigkeit verbessert.

Nachteile der ABC-Analyse

Obwohl die ABC-Analyse ein sehr nützliches Werkzeug ist, hat sie auch einige potenzielle Nachteile, wie

- Vereinfachung: Kann komplexe Situationen zu stark vereinfachen.

- Dynamik: Änderungen in Daten können häufige Neubewertungen erfordern.

- Subjektivität: Klassifizierung kann subjektiv sein, je nach Auswahlkriterien.

Wir wollen etwas Näher auf Nachteile und mögliche Lösungen eingehen:

-

Eindimensionalität: Die klassische ABC-Analyse betrachtet meist nur ein Kriterium, z.B. den Umsatz oder die Umschlagshäufigkeit. Andere wichtige Faktoren, wie die Kritikalität eines Artikels für die Produktion oder die Gewinnspanne, werden möglicherweise nicht berücksichtigt.

Lösung kann sein, die ABC-Analyse mit anderen Methoden zu kombinieren oder eine mehrdimensionale ABC-Analyse zu verwenden, die mehrere Kriterien gleichzeitig berücksichtigt.

Beispiel: Mehrdimensionale ABC-Analyse für die Lagerplatzoptimierung. Ein Unternehmen möchte seine Lagerplatzvergabe optimieren und führt eine mehrdimensionale ABC-Analyse durch, die zwei Kriterien berücksichtigt – die Umschlaghäufigkeit und das Lagervolumen, also: Wie oft wird ein Artikel ein- und ausgelagert und wie viel Platz benötigt er im Lager?

Ein Artikel wird dann mehrdimensional klassifiziert, von AA bis CC. Ein Artikel AB hätte ein hohes Lagervolumen (Lagervolumen-Kategorie A) bei mittlerer Umschlagshäufigkeit (Umschlagshäufigkeit Kategorie B). Ein Artikel CA benötigt besonders wenig Platz, gehört aber zu den Bestsellern im Lager.

Lagerplätze werden nach ihrer Zugänglichkeit eingeteilt bzw. nach ihrer Routenposition. Wie gut sind sie ereichbar? Entsprechend werden Artikel mit hoher Umschlagshäufigkeit (AA, AB, BA) auf Lagerplätze gelagert, die gut zugänglich sind.

Lagerverwaltungssysteme (LVS) ermitteln regelbasiert anhand von Routenpositionen optimale Lagerstrategien und laufwegsoptimierte Touren, zum Beispiel für die Kommissionierung oder die Inventur.

-

Subjektivität bei der Klassengrenzenfestlegung: Die Festlegung der Grenzen zwischen A-, B- und C-Kategorien (z.B. 80/15/5) kann subjektiv sein und von Unternehmen zu Unternehmen variieren.

Lösung kann sein, klare und objektive Kriterien für die Klassengrenzen zu definieren, z.B. basierend auf statistischen Analysen oder Branchen-Benchmarks.

-

Vernachlässigung von C-Artikeln: C-Artikel werden oft vernachlässigt, obwohl sie in ihrer Gesamtheit einen relevanten Beitrag leisten können. Ein Mangel an C-Artikeln kann ebenfalls zu Produktions- oder Lieferengpässen führen.

Lösung kann sein, auch C-Artikel regelmäßig zu überprüfen und zu optimieren, z.B. durch Kommissionierbatches, also Bündelung von Bestellungen (Multi-Ordner-Picking), oder durch Lagerung in kostengünstigeren Lagerbereichen.

-

Statischer Ansatz: Die ABC-Analyse liefert eine Momentaufnahme des Lagerbestands. Veränderungen in der Nachfrage oder im Produktportfolio werden nicht automatisch berücksichtigt.

Eine mögliche Lösung ist, ABC-Analysen regelmäßig durchzuführen und die Klassifizieren an aktuelle Bedingungen anzupassen (z.B. saisonale Verkaufsspitzen bestimmter Artikel, die sonst Lagerhüter sind)

-

Nicht für alle Artikel geeignet: Bei stark saisonalen Produkten oder neuen Produkten mit wenig historischen Daten kann die Klassifizierung schwierig sein. Auch für strategisch wichtige Artikel, die unabhängig von ihrem Umsatz verfügbar sein müssen (z.B. Ersatzteile), ist die ABC-Analyse nicht immer die beste Methode.

Als Lösung bietet sich an, die ABC-Analyse mit anderen Methoden für die Bestandsoptimierung zu kombinieren.

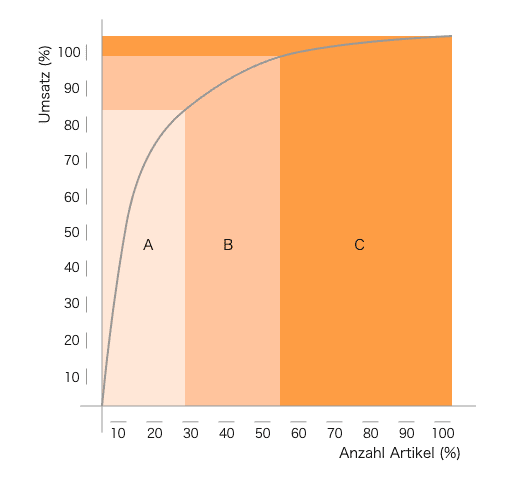

Visualisierung: ABC Analyse und Lorenzkurve

Die Lorenzkurve ist ein wichtiges Werkzeug zur Visualisierung und Interpretation der ABC Analyse Auswertung. Die Lorenzkurve stellt die kumulierten Anteile zweier Größen grafisch dar und verdeutlicht so die Ungleichverteilung, die dem Pareto-Prinzip zugrunde liegt. In der ABC-Analyse kumulieren die Anteile von Objekten und Werten:

- X-Achse: kumulierter Prozentsatz der Objekte (z.B. Artikel im Lager)

- Y-Achse: kumulierter Prozentsatz des betrachteten Werts (z.B. Umsatz, Lagerwert)

Je stärker die Kurve von der Diagonalen abweicht, desto ungleicher die Verteilung. Eine starke Krümmung zeigt, dass ein kleiner Teil der Objekte einen Großteil des Werts ausmacht (typisch für ABC-Analysen). Die Fläche zwischen der Diagonalen und der Lorenzkurve ist ein Maß für die Ungleichheit. Je größer die Fläche, desto ungleicher die Verteilung.

Hier ein ABC Analyse Beispiel, dargestellt als Lorenzkurve:

Hoher Aufwand bei manueller ABC-Analyse

Die manuelle Durchführung der ABC-Analyse kann bei einer großen Anzahl von Artikeln sehr zeitaufwendig sein. Softwarelösungen wie Lagerverwaltungssysteme (LVS) oder ERP-Systeme unterstützen massiv dabei, die ABC-Analyse zu automatisieren.